传送、测量、选配、压装……在中国铁路西安局集团有限公司榆林车辆段榆林检修车间,一座智能化“黑灯工厂”正高效运转。无人化轴承压装间内,两条智能化压装线有条不紊地运行,机械臂精准抓取、AI摄像头全程监控,作业流程一气呵成。

春运期间,电煤运输需求激增,作为陕北革命老区唯一的铁路货车车辆检修基地,榆林车辆段承担着为浩吉、包西铁路等“北煤南运”大动脉提供优质车辆的重任。为保障电煤运输高效顺畅,该段通过信息化、智能化改造,建成全国首条全自动无人化轴承压装生产线,实现了从“人控”到“机控”的升级。

“车轮是货车的‘承重核心’,轴承压装是轮对检修中精度要求最高的环节。”榆林车辆段技术科副科长杜世国介绍,新生产线集成了6组机械臂、10台检测设备和近300个传感器,实现了自动传送、智能选配、自动压装、实时检测等全流程无人化作业。

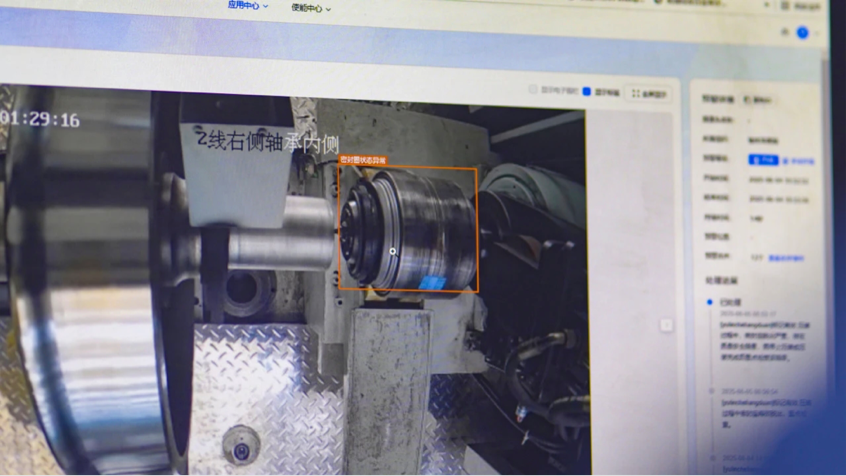

过去人工压装需4人协作,效率受限;如今只需1人监控数据,压装效率和质量大幅提升。压装设备还配备了“心跳”监测系统,实时采集运行数据,通过AI算法预测设备状态,变“事后维修”为“预防性维护”,有效降低故障率。

车间内18个AI摄像头对关键工序进行全天候智能“盯控”,一旦发现异常,系统立即报警并自动停机,确保生产线安全高效运行。同时,该段依托西安局集团人工智能平台数据库,自主研发了全局首个设备AI维修助手,维修人员只需输入故障名称,30秒内即可获得完整维修方案。

“以前遇到不熟悉的故障,得打电话请教老师傅或翻资料。现在输入问题,解决方案马上就出来了,步骤清晰,特别方便。”维修班组职工刘毅说。

据了解,该检修车间近4年积累约2万条故障数据,并以每月约400条的速度持续增长,为AI维修助手提供了扎实的数据支撑,故障处置及时率达到100%。截至目前,已安全压装合格轴承16000余套,可满足超4000辆铁路货车使用需求,为春运电煤运输提供了充足的车辆保障。(通讯员 任伟 赵宇 刘梦伟 朱竣麟)

扫一扫分享本页

扫一扫分享本页